一、企业简介

福建智研科技有限公司是一家集研发、生产、销售、服务于一体的高新技术企业,针对在 “数字化转型、智能化升级、绿色低碳” 的行业趋势下,公司积极响应国家 “制造强国” 和 “节能减排” 战略,依托多年积累的智能控制与系统集成经验,持续深耕智慧工厂核心技术研发。致力于为制造业客户打造安全、高效、节能、智能的现代化生产环境,提供从底层设备部署到云端平台运维的全栈式解决方案,助力企业实现全方位智能化升级。

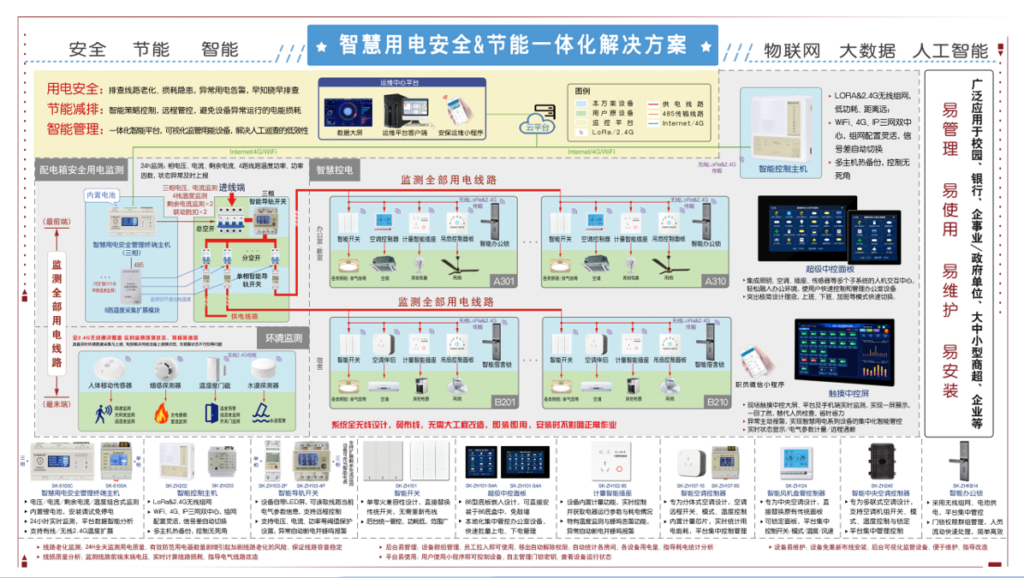

二、智慧用电 & 节能一体化解决方案

(一)核心定位

以 “安全、节能、智能” 为核心目标,融合物联网、大数据、人工智能技术,构建 “监、控、维” 一体化的用电能耗管控系统,覆盖用电安全监测、节能策略执行、智能设备管控全流程,为企业降本增效提供坚实支撑。

(二)核心功能模块

- 用电安全防护

- 24 小时实时监测工厂配电系统及办公区域用电线路,精准排查线路老化、损耗等电气隐患,指导线路优化改造。

- 对异常用电行为实时预警,限制工位大功率设备使用,过载时自动断电,从源头防范安全事故。

- 覆盖配电全链路,从总空开至终端用电设备,实现剩余电流、温度等多维度组合监测

2.节能减排管控

- 定时管控大功率设备,下班及夜间自动关断,避免无效能耗。

- 规范空调运行逻辑,非工作时段自动关闭,智能调节温度(符合国家制冷不低于 26℃标准),平衡节能与舒适度。

- 支持远程监测与控制,实时掌握设备能耗状态,杜绝空转浪费。

3.智能高效管理

- 提供移动端、PC 端、中控屏多端操作入口,一键实现远程集中控制,简化管理流程。

- 自动生成日 / 周 / 月用电分析报表,支持多维度数据统计对比,为能耗优化提供数据支撑。

- 设备群组化管理,人员权限灵活配置,离职自动解除权限,降低管理成本。

(三)技术架构与优势

- 灵活组网设计:采用 LoRa/2.4G 无线组网,搭配 WiFi、4G、以太网三网双中心架构,信号差时自动切换,多主机热备份确保控制无死角。

- 便捷部署维护:全无线设计无需大规模布线,设备支持单零火兼容,可直接替换传统 86 型开关,即装即用,不影响正常生产。

- 硬件生态完善:涵盖智能控制主机、空调控制器、计量智能插座、烟感探测器、水浸探测器等全系列设备,满足多样化场景需求。

- 平台可视化管理:通过云平台、数据大屏、微信小程序实现设备状态实时监控、报警推送、报表导出等功能,操作便捷高效。

(四)典型应用案例

- 冠捷机械:针对高能耗设备 24 小时运行导致的用电成本攀升问题,加装电气火灾系统与红外抄表模块,实时监测设备功率、用电量变化,通过平 / 谷 / 峰 / 尖时段分析优化生产排班,在产量不变前提下降低用电成本。

- 贵阳开磷化工:为解决年 3 亿元用电量无法分部门、分时段可视化的痛点,在 6 个高压室部署 167 个红外抄表监测点位,实现用电数据精准采集与分析,为排工排产和能耗决策提供科学依据。

三、空地协同园区安全一站式解决方案

(一)核心目标

构建 “空中 + 地面” 全域协同的安全防控体系,通过无人机、巡检机器人、智能监测设备的联动,实现园区 24 小时无人化、全方位安全巡检与风险预警,降低人工劳动强度与安全风险,提升应急响应效率。

(二)核心组成与功能

- 地面巡检设备矩阵

- 防爆巡检机器人:包括轨道式、轮式、四足式三种类型,适用于石化、化工等 Ⅱ 类爆炸环境。具备红外热成像测温、气体检测(CO、NH₃、H₂S 等)、仪表读数识别、音频异常检测等功能,可替代人工完成高危区域巡检。

- 四足巡检机器人:支持自主路径规划、避障爬楼,搭载高清摄像头与红外热像仪,实时采集多维数据并生成分析报表,精准识别设备异常状态。

- 空中巡检与防御系统

- 智能巡检无人机:配备高清摄像头与红外热像仪,可快速覆盖园区全域,高效排查设备隐患、监测火情、追踪污染物排放,对人员难以靠近的区域实现无障碍巡检。

- 无人机防御系统:具备 360 度无线电信号监测与测向能力(覆盖 25MHz-6GHz 频段),可自动识别、定位非法无人机,通过导航诱骗干扰实现驱离,保障园区空域安全。

- 专项安全检测能力

- 针对危化行业场景,提供管道 “跑冒滴漏” 检测、储罐区 VOCs 泄漏检测、阀门 / 法兰状态监测等专项功能,采用手持式红外气体成像仪、制冷型热像仪等专业设备,确保检测精准度。

- 支持设备离线、温度异常、区域入侵等多种报警类型,实现多设备联动响应,快速处置安全隐患。

(三)方案优势

- 全域无死角覆盖:空中无人机与地面机器人协同作业,突破人工巡检盲区,实现园区全方位监控。

- 无人化安全作业:替代人员进入高危区域,减少人员伤亡风险,降低人工巡检成本。

- AI 智能精准识别:通过 AI 算法对采集数据实时分析,提升隐患识别效率与精准度,减少误报漏报。

- 多场景适配能力:广泛适用于石化、化工、工业园区等场景,支持安全巡检、应急响应、环保监测等多样化需求。

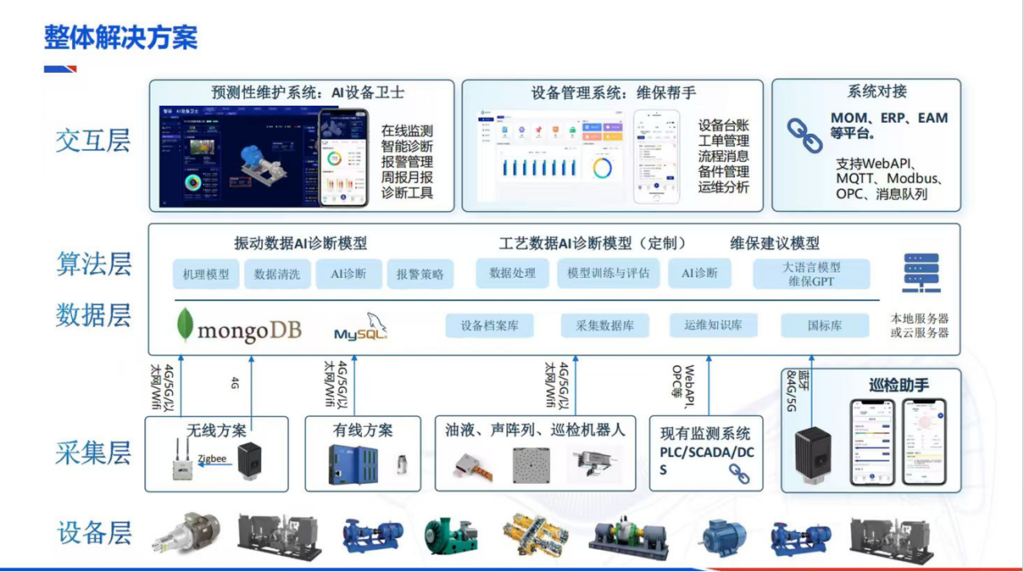

四、AI 卫士 —— 设备预测性维护解决方案

(一)核心价值

以数字化驱动设备管理升级,通过物联网监控与 AI 智能诊断,实现设备故障提前预测、健康状态持续监测、维修决策科学优化,杜绝安全风险,降低维修成本,保障生产连续性,助力企业达到智能制造能力成熟度四级(优化级)标准。

(二)技术架构与流程

- 硬件采集层

- 无线方案:包括谷器数据巡检仪、无线温振传感器等,支持蓝牙 / Zigbee 通信,通信距离达 250 米,电池续航长达 3 年,实时采集振动、温度等数据。

- 有线方案:FXM800 高速采集卡支持多通道、高密度数据采集,涵盖加速度、温度、压力、转速等多类参数,支持 4M 长波形采集与 FFT 谱分析。

- 软件分析层

- 基于 2-4 周真实数据训练 AI 模型,通过信号处理提取故障特征频率,自动诊断设备异常并持续学习优化。

- 提供设备健康状态时间轴,标记设备状态变化、维修记录,生成健康诊断分数趋势图,直观呈现设备运行状态。

- 核心流程:设备参数采集→预配置算法→数据训练与 AI 诊断→故障预警推送→维修执行→模型迭代优化。

(三)核心功能与优势

- 精准故障预测:可识别转子不对中、滚动轴承润滑不良、机械松动等多种故障类型,提前推送诊断报告,为预防性维护提供依据。

- 全周期数据追溯:形成设备动态档案,记录全生命周期运行数据、维修记录,支持历史数据查询与趋势分析。

- 便捷操作体验:支持移动端 APP、小程序实时查看设备状态,自主生成巡检诊断报告,无需专业人员操作。

- 软硬协同优化:硬件设备安装便捷,软件平台支持断网缓存、自动重传,确保数据采集连续性与稳定性。

(四)典型应用案例

- 循环水泵维护:通过电机驱动端、泵输入端双测点监测,2024 年 3 月精准识别滚动轴承润滑不良问题并推送预警,工作人员更换新油囊后,设备指标恢复健康状态,验证了诊断准确性。

- 导热油循环泵维护:2023 年 10 月监测发现电机驱动端轴承润滑不良隐患,检修时确认轴承已因润滑不足出现烧伤,更换新电机后设备恢复正常运行。